Si bien todavía hay camino por recorrer, la transformación digital es ya una prioridad en la industria alimentaria, una realidad que las empresas no pueden ignorar si quieren seguir siendo competitivas. La automatización industrial de los procesos, unida al control y seguimiento digitalizado, permiten aumentar la producción, lograr una mayor eficiencia energética y minimizar desperdicios. La transformación digital es el rumbo que han de tomar las empresas de la industria alimentaria para sacar el máximo partido a sus recursos, puesto que supone numerosos beneficios.

Control a tiempo real de los procesos para una mejor toma de decisiones

Dentro de la industria alimentaria hay una gran diversidad a nivel tecnológico y eso hace que aún se realicen diversos procesos de forma manual, como el control de la temperatura y los tiempos del autoclave. Pero la automatización y la conectividad se han extendido con funcionalidades que suponen un aumento de la seguridad y un ahorro de costes.

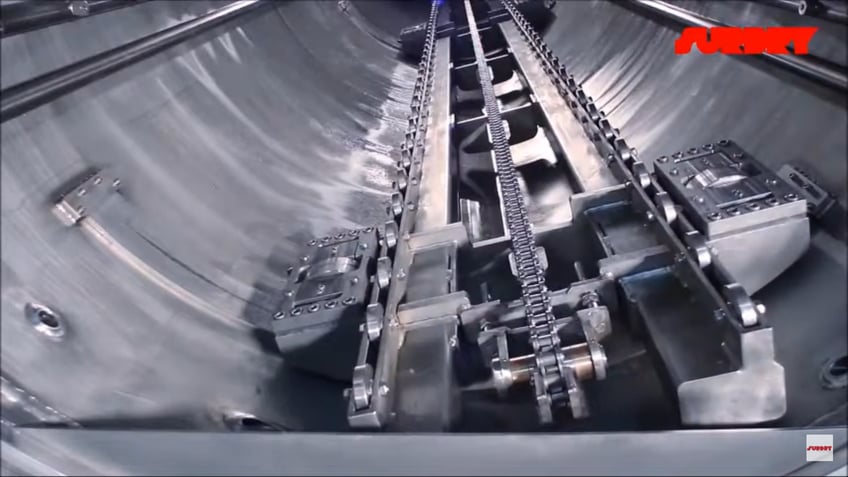

Los autoclaves con control de ciclo de tratamiento automático permiten gestionar las recetas, controlar las desviaciones y registrar las operaciones y alarmas, mediante la implantación de sistemas SCADA integrados en los ERP de la empresa.

Otra de las funcionalidades esenciales que aporta la conectividad es la monitorización del consumo energético, que hace más fácil detectar ineficiencias y aplicar acciones de mejora. Por otro lado, la automatización en la manipulación de cargas supone un avance muy importante en términos de ergonomía y reducción de riesgos laborales.

Sensorización y registro de datos que garantizan la seguridad alimentaria

Los sistemas de monitorización de los ciclos y el registro constante de los datos de proceso aportan un mayor grado de seguridad en cuanto a la calidad del producto alimentario, puesto que resulta mucho más fácil detectar un lote defectuoso. Si se da una incidencia o desviación que afecte a la integridad del alimento, el lote se localiza rápidamente, evitando que llegue a la cadena de distribución.

Además, en entornos de elevada producción donde las líneas funcionan a alta velocidad y se manufactura un gran volumen de producto, la digitalización se ha convertido en un factor imprescindible. De otra forma, no es posible garantizar el control de la seguridad alimentaria, el elemento más crítico en nuestra industria.

Por otro lado, es importante tener en cuenta que los sistemas de control y automatización de los procesos deben ser accesibles solo a través de la identificación digital del usuario. Gracias a ello, aseguramos que las labores críticas son realizadas únicamente por personal cualificado y autorizado.

Un aumento de la productividad y eliminación de errores

El control del flujo productivo ofrece datos esenciales para gestionar grandes volúmenes de producto. Toda esta información permite tomar acciones preventivas y correctivas inmediatas, que se reflejan en una importante reducción del desperdicio por rechazo.

Debemos recordar que una sala poco automatizada incrementa el riesgo de errores humanos, en algunos casos, peligrosos. Se pueden dar fallos como un control incorrecto de la temperatura y tiempos del proceso, errores en la selección de la receta de esterilización, e incluso que la carga se lleve directamente a la sección de packaging sin pasar por el proceso de esterilización. La automatización de los procesos evita este tipo de errores y, ademas, reduce de modo significativo el riesgo de accidentes, puesto que las altas temperaturas de las tuberías y la humedad del suelo hacen que las salas de autoclaves sean zonas de riesgo.

Nuevas formas de gestionar el trabajo en planta

La digitalización conlleva cambios muy importantes en la forma de trabajar dentro de los procesos industriales de esterilización. En primer lugar, es imprescindible formar al personal en el uso de los sistemas. Con la transformación digital, los procesos requieren de menor volumen de mano de obra por kg de producto producido, pero un mayor nivel de técnicos de supervisión de los procesos.

A la vez, el mantenimiento tiene un nivel más alto de exigencia y no todas las empresas pueden asumir estas labores de forma interna. En este sentido, contar con un proveedor de autoclaves de calidad que incluya servicios de asesoramiento y mantenimiento preventivo es un aspecto muy relevante a tener en cuenta.

Una transformación que no podemos dejar pasar

Las empresas de la industria alimentaria, más allá de producciones muy pequeñas y artesanales, no pueden dejar escapar esta transformación digital, imprescindible para mantener la competitividad. En un entorno globalizado, donde entran en juego productores con costes muy bajos, la Industria 4.0 se ha convertido en la oportunidad para que las empresas del entorno consigan mantener su diferenciación competitiva, basada en altos niveles de calidad y la máxima eficiencia en los procesos productivos.

![[Ebook gratuito] Transformación digital en la industria alimentaria](https://no-cache.hubspot.com/cta/default/4638724/370c7933-b44d-4edd-bb6f-6a76fa76d127.png)